English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Az?rbaycan

Az?rbaycan  Slovensky jazyk

Slovensky jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Sådan laves en plan for bearbejdning af nøjagtighed

2021/07/06

Sådan laves en plan for bearbejdning af nøjagtighed

â Wež Vi vil sortere ud og klassificere løsningerne på problemet med geometriske størrelsestolerancer ibearbejdning i fire aspekter: emner, værktøjer, armaturer og værktøjsmaskiner, og kom med nogle forslag.

Imekanisk behandling, den enhed, der består af værktøjsmaskiner, armaturer, værktøjer og emner kaldes et processystem. På grund af eksistensen af forskellige primitive fejl i processystemet under forarbejdningen ødelægges det korrekte geometriske forhold mellem emnet og værktøjet, og den geometriske størrelse er ude af tolerance. Generelt er de originale fejl, der kan forekomme under behandlingen, opdelt i to typer, nemlig de "statiske" originale fejl relateret til processystemets indledende tilstand og de "dynamiske" originale fejl relateret til behandlingsprocessen. Det følgende foreslår løsninger på problemet med geometriske dimensioner uden for tolerancen i bearbejdningsdelefra fire aspekter: emner, værktøjer, armaturer og værktøjsmaskiner.

Emne

1) Det generelle bearbejdningsprincip skal følges, det vil sige benchmark først, derefter andre, først ansigt, hul først, master derefter andet, groft først derefter fint, groft og fint adskillelse.

2) Inden procesens afsluttende trin skal du løsne trykpladen, frigøre klemmespændingen korrekt og komprimere emnet let efter omstilling. For at sikre bearbejdningssikkerhed og behandlingskvalitet anbefales det at opnå den bedste momentværdi for let komprimering gennem eksperimentel verifikation og udføre konstant momentkomprimering.

3) Klemkraftens virkningspunkt skal være et solidt punkt, og handlingspunktet deformeres, fordi det ikke er et reelt punkt. Der er 3 løsninger:

â ‘Nedbryd den originale fastspænding til to fastspændingsspændinger, men vær opmærksom på at skifte Spændingssekvensen skal om nødvendigt justeres emnet.

"Sæt spændingsprocesbossen til emnet op, og når alle procedurer er fuldført, skal du beslutte, om procesboss skal fjernes, alt efter om det påvirker samlingen af emnet.

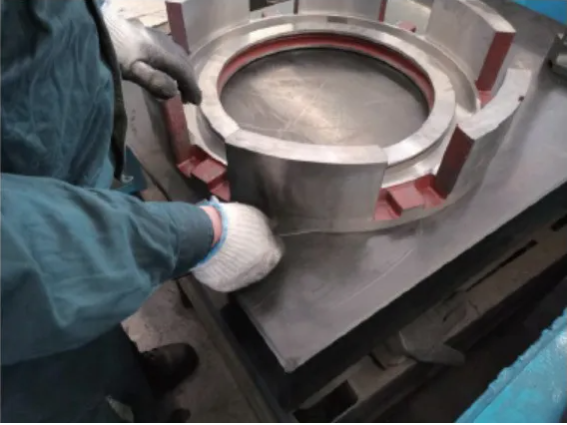

â ‘¢ Der er hjælpestøtter på de svage punkter i fastspændingsstrukturen (se figur 1). Nogle hydrauliske hjælpestøtter på det nuværende marked kan allerede nå understøttelse af "nul deformation". Til

Hjælpestøtte 1

4) Sørg for, at arbejdsemnets og armaturets placeringsflader har en god planhed. Selvstændighedskontrollen af fladhed er vist i figur 2.

Hvis positioneringsplanet er stort, kan armaturets positioneringsoverflade udskiftes med en blokform for at undgå, at klemmen forvrænges deformation forårsaget af emnet og det store plan af armaturet;

hvis emnets planhed ikke kan garanteres, kobberhud, papirrester og kædefibre osv., flader positioneringsoverfladen og komprimerer den derefter til behandling.

Flathed selvkontrol

5) Under bearbejdningsprocessen bruges skærevæske til at sprede varme i tide for at reducere den termiske deformation af emnet.

6) Ældningsbehandlingen arrangeres før halvfabrikation for fuldstændigt at frigøre emnets indre spænding.

7) Når du drejer, til tyndvæggede dele, skal du bruge bløde kæber eller splittede kraver til fastspænding, eller bruge endefladekomprimering i stedet for omkredskomprimering.

8) Under drejning udføres omvendt deformationsbehandling i henhold til deformationen, det vil sige, at den tilsvarende deformationsmængde forbehandles i den modsatte retning,

og den omvendte deformationsmængde og deformationsmængden annullerer hinanden, efter at behandlingen er afsluttet.

9) Ved drejning af store uregelmæssige emner skal modvægt udføres i henhold til positionen af emnets massemidtpunkt for at reducere centrifugalkraften.

Værktøjsaspekt

1) Inden boring, boring og brøning, hvis der er en halvvægs struktur i bearbejdningsdelen, skal halvvæggen først fjernes;

hvis bearbejdningsdelen er en blank overflade, skal den tomme overflade først vende mod ansigtet for at sikre ensartet kraft under skæringen.

2) Inden bearbejdning kontrolleres værktøjets radiale og aksiale udløb i overensstemmelse med relevante standarder.

3) Værktøjsholdere må ikke støde og ridse, og specialværktøj bruges til regelmæssigt at rense maskinens spindels koniske huller.

4) Kontroller værktøjets længde så langt som muligt for at sikre, at værktøjet har en tilstrækkelig diameter, for at sikre, at værktøjet er fast.

5) For emner med meget høje nøjagtighedskrav skal værktøjet være dynamisk afbalanceret før behandling.

6) Juster skæreparametre og værktøjsvinkler osv. For at kontrollere værktøjets kraft, varme og slid under behandlingen.

7) Brug specialværktøjer til anti-vibration og anti-vibration.

Armatur aspekt

1) Forbedre fastspændingsmetoden for at forhindre, at installationspunktet for kompressionsskruen og det bageste støttepunkt på trykpladen er et på armaturet og det andet på værktøjsmaskinen for at forhindre, at armaturet trækkes op af kompressionsskruen og forårsager alvorlig deformation af armaturet.

2) Armaturet skal have tilstrækkelig stivhed.

3) Når armaturet vedtager dornen til positionering, og doren er forsynet med et kompressionstråd, skal tråden slibes for at sikre gevindets vinkelrethed og dornens positionerende endeflade.

4) Udfør dynamisk balanceverifikation på præcisionsdrejningsarmaturer for at styre armaturets centrifugale deformation, når den roterer.

Maskinværktøjet inspicerer og bekræfter maskinværktøjet i overensstemmelse med accept af maskinværktøjetnøjagtighedsstandarder, såsom kontrol af værktøjsspindelens og arbejdsbordets lodrethed og spindelens bevægelse.

Afsluttende bemærkninger

1) Når emnet, især det nye produkt, er ude af tolerance i geometriske dimensioner, skal du først afgøre, hvilken form for deformation der forårsager det, og derefter finde en passende løsning i henhold til den tilsvarende deformationsopløsning.

2) Undersøg brugen af computerstøttet finite element analyse teknologi til på forhånd at foretage en analyse af deformationen af processystemet, hvilket er medvirkende til kontinuerlig optimering af procesplanen.

3) I det daglige arbejde skal vi være gode til at opsummere løsninger og drage slutninger fra hinanden for fuldstændigt at forbedre produktkvaliteten.